-

Kompletny przewodnik po wciągarkach elektrycznych: wybór, zastosowanie i innowacje

W wymagającym środowisku morskim, budowlanym i przemysłowym wydajna i bezpieczna obsługa kabli o dużej wytrzymałości ma ogromne znaczenie. W sercu tego krytycznego zadania leży ...

dowiedz się więcej -

Skrzynki gniazd zasilających Marine Shore: niezawodne interfejsy elektryczne dla nowoczesnych portów

Zrozumienie morskich systemów zasilania z lądu Morskie Gniazdo zasilania lądowego Pudełka to krytyczne komponenty systemów zasilania lądowego, umożliwiające ...

dowiedz się więcej -

Kompletny przewodnik po elektrycznych wciągarkach linowych: wybór, zastosowanie i innowacje

Zrozumienie wciągarki elektrycznej W budownictwie, operacjach morskich, konserwacji obiektów przemysłowych i zarządzaniu mediami wydajne i bezpieczne przemieszczanie ciężkich...

dowiedz się więcej

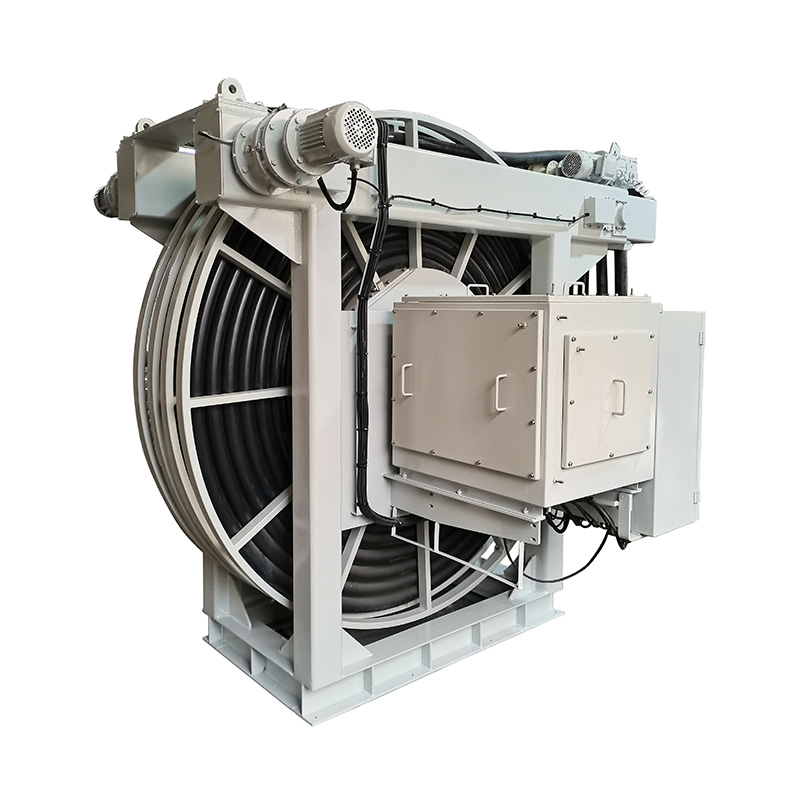

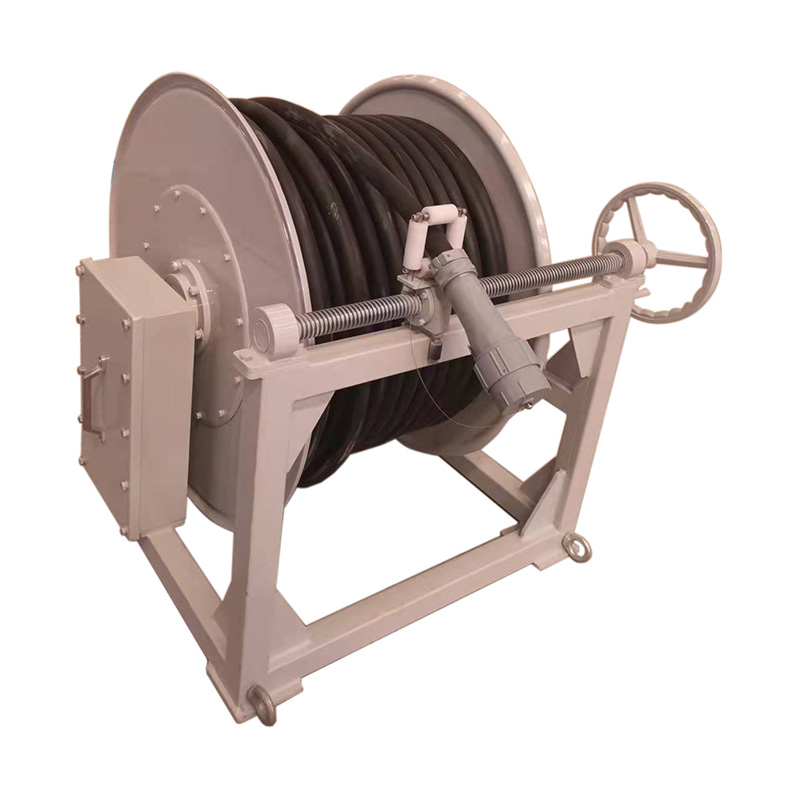

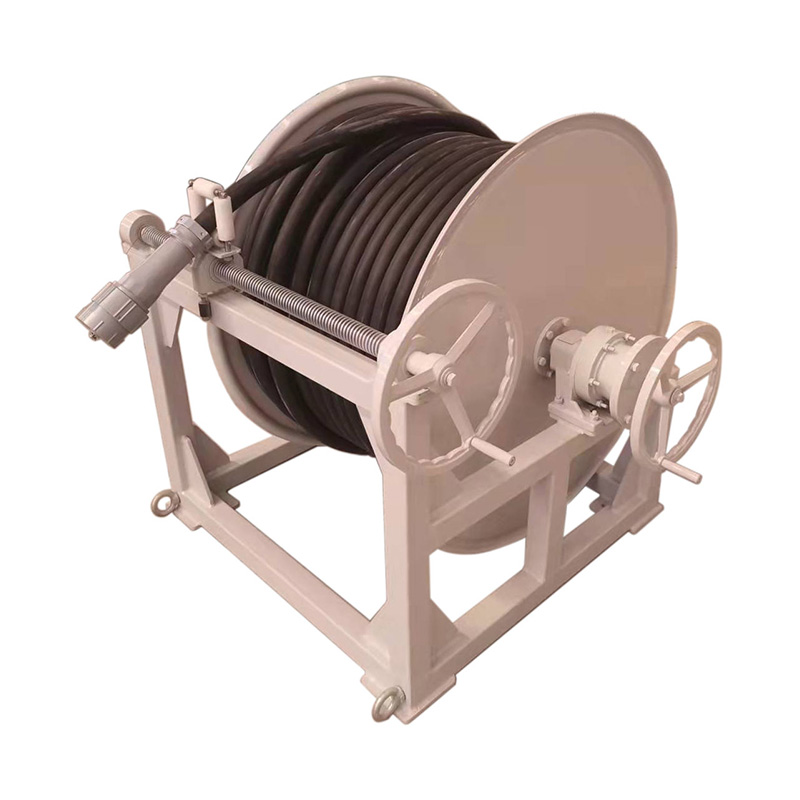

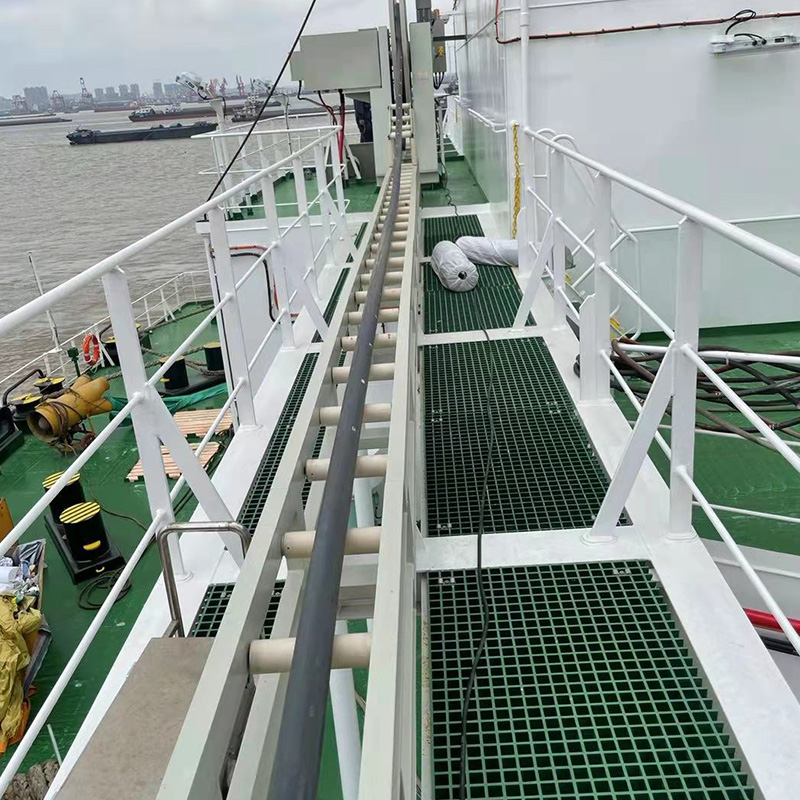

Wciągarka linowa morska to urządzenie znajdujące się na statku, służące do przechowywania, zbierania i zwalniania kabli. Obejmuje głównie podstawę, szpulę, kabel, wtyczkę, jednostkę napędową, skrzynkę z pierścieniem ślizgowym i układ sterowania. Kiedy statek dokuje, kabel jest opuszczany do doku, a wtyczkę szybko podłącza się do odpowiedniego gniazdka w skrzynce gniazdowej, aby uzyskać zasilanie z lądu. Oprócz funkcji automatycznego zarządzania kablami, główne materiały i technologia przetwarzania morskiej wciągarki kablowej spełniają trudne warunki środowiska morskiego i zapewniają długoterminową stabilną pracę. Wciągarki linowe morskie dzielą się na wciągarki linowe niskiego napięcia i wciągarki linowe wysokiego napięcia w zależności od poziomu napięcia, wciągarki linowe od jednej do pięciu w zależności od liczby kabli oraz typu bębna i typu szpuli w zależności od typu bębna.

e-mail:

O nas

KAIDA ELEKTRYCZNA

Jiangyin Kaida Mechanical and Electrical Manufacturing Co., Ltd. na zamówienie

Wciągarka linowa do trakcji morskiej dostawca I System zarządzania kablami firma, Znajduje się w strefie przemysłowej Yunting, w mieście Jiangyin, które jest znane jako koniec rzeki i początek morza. Miasto Jiangyin graniczy z rzeką Jangcy na północy, z Wuxi, Suzhou i Changzhou na południu, z Zhangjiagang i Szanghajem na wschodzie oraz z Nankinem i autostradą Xicheng na zachodzie. Most Jiangyin na rzece Jangcy i kolej Xinchang przechodzą przez miasto. Wzdłuż rzeki znajduje się ponad 10 doków o ładowności 10 000 ton, a transport jest niezwykle wygodny. Jiangyin Kaida Mechanical and Electrical Manufacturing Co., Ltd. posiada zakład o powierzchni 25 000 metrów kwadratowych i powierzchnię produkcyjną 12 500 metrów kwadratowych. Po latach działalności produkcyjnej firma rozwinęła się bardzo szybko, a jej produkty obejmują swoim zasięgiem cały kraj. Roczna zdolność produkcyjna wciągarek do zasilania z lądu wynosi 1000 sztuk...

Ostatni Aktualności

Będziemy przekazywać Ci najnowsze informacje w odpowiednim czasie. Dziękujemy za uwagę.

Dlaczego warto rezerwować u nas?

Dlaczego warto nas wybrać

Rozszerzenie wiedzy branżowej

W jaki sposób dostawcy wciągarek morskich projektują bęben wciągarek morskich?

Wciągarka morska do ciągnięcia kabla jest niezbędnym i ważnym wyposażeniem w systemie zasilania statku. Jego główną funkcją jest przeciąganie, zwijanie i przechowywanie kabla przez rolkę. Jako podstawowy element wciągarki, konstrukcja bębna jest nie tylko związana z wydajnością i bezpieczeństwem trakcji liny, ale także bezpośrednio wpływa na ogólną wydajność i żywotność wciągarki. Dlatego dostawcy morskich wciągarek linowych muszą w pełni uwzględnić różnorodne czynniki przy projektowaniu bębnów, aby zapewnić jakość i niezawodność produktu.Projekt bębna musi najpierw uwzględniać specyfikacje i właściwości kabla. Różne kable mają różne średnice, ciężary i wymagania dotyczące naprężenia, które określają średnicę, długość i dobór materiału bębna. Dostawcy muszą dokładnie obliczyć wymiary geometryczne bębna w oparciu o wymagania klienta i parametry techniczne kabla, aby zapewnić równomierne rozłożenie kabla na bębnie i uniknąć ugięcia lub zużycia podczas procesu ciągnięcia.

Materiał bębna jest również ważnym czynnikiem, który należy wziąć pod uwagę w procesie projektowania. Rolka musi wytrzymywać napięcie i tarcie liny, dlatego musi mieć wystarczającą wytrzymałość i odporność na zużycie. Dostawcy wciągarek morskich do przeciągania kabli zazwyczaj wybierają materiały metalowe o wysokiej wytrzymałości i odporności na zużycie, takie jak wysokiej jakości stal stopowa, aby zapewnić trwałość bębna. Jednocześnie, w celu zmniejszenia współczynnika tarcia rolki i poprawy efektywności trakcji liny, dostawca wykona również specjalną obróbkę powierzchni rolki, taką jak natryskiwanie powłoki odpornej na zużycie lub polerowanie.

Ponadto kluczowa jest również konstrukcja bębna. Aby zapewnić stabilność liny na bębnie i równomierny rozkład siły uciągu, dostawcy wciągarek morskich zazwyczaj przyjmują konstrukcję bębna wielosekcyjnego lub spiralnego. Struktura ta może skutecznie rozproszyć napięcie liny i zmniejszyć koncentrację naprężeń w bębnie, poprawiając w ten sposób nośność i żywotność bębna. Jednocześnie dostawca zainstaluje również urządzenie prowadzące linę i mechanizm regulacji naciągu na bębnie, aby zapewnić stabilność i bezpieczeństwo liny podczas procesu ciągnięcia.

Wreszcie, ochrona bezpieczeństwa bębna jest również aspektem, którego nie można zignorować w procesie projektowania. Dostawcy wyposażą bęben w urządzenia zabezpieczające, takie jak osłony ochronne, wyłączniki bezpieczeństwa itp., aby zapobiec obrażeniom operatorów podczas konserwacji lub użytkowania. Jednocześnie konstrukcja bębna musi być zgodna z odpowiednimi normami i specyfikacjami bezpieczeństwa, aby zapewnić zgodność i bezpieczeństwo produktu.

W jaki sposób firmy zajmujące się systemami zarządzania kablami projektują modułowość w systemach zarządzania kablami?

Wraz z szybkim rozwojem technologii informatycznych systemy zarządzania kablami są coraz częściej stosowane w różnych gałęziach przemysłu. System zarządzania kablami jest nie tylko związany z układem, konserwacją i zarządzaniem kablami, ale także bezpośrednio związany z wydajnością operacyjną i kontrolą kosztów przedsiębiorstwa. Dlatego też projektowanie wydajnego i elastycznego systemu zarządzania kablami stało się ważnym tematem dla firm zajmujących się systemami zarządzania kablami. Jako zaawansowana koncepcja projektowa, konstrukcja modułowa zapewnia silne wsparcie w optymalizacji systemów zarządzania kablami.Konstrukcja modułowa oznacza podzielenie systemu na kilka niezależnych modułów funkcjonalnych. Każdy moduł ma określone funkcje i interfejsy. Poprzez łączenie i wymianę modułów system można elastycznie konfigurować i rozbudowywać. W systemach zarządzania kablami konstrukcja modułowa oferuje następujące zalety:

Popraw łatwość konserwacji systemu: modułowa konstrukcja sprawia, że każdy moduł jest stosunkowo niezależny. W przypadku awarii modułu wystarczy naprawić lub wymienić tylko ten moduł, bez konieczności modyfikowania całego systemu.

Obniż koszty systemu: Modułowa konstrukcja umożliwia dostosowanie systemu zarządzania kablami do rzeczywistych potrzeb, unikając marnowania zasobów. Jednocześnie, dzięki wymienności modułów, zmniejszają się także koszty konserwacji.

Popraw elastyczność systemu: modułowa konstrukcja pozwala systemowi zarządzania kablami łatwo reagować na różne zmiany. Poprzez dodawanie, usuwanie i modyfikację modułów można regulować i optymalizować funkcje systemu.

Etapy modułowego projektowania systemów zarządzania kablami

Analiza wymagań funkcjonalnych: Po pierwsze, wymagana jest wszechstronna analiza wymagań funkcjonalnych systemu zarządzania kablami, aby wyjaśnić funkcje i wskaźniki wydajności, które system musi osiągnąć.

Podział modułów: Zgodnie z wynikami analizy wymagań funkcjonalnych, system zarządzania kablami jest podzielony na kilka modułów funkcjonalnych, takich jak moduł układu okablowania, moduł wykrywania usterek, moduł zarządzania danymi itp.

Projekt modułu: Wykonaj szczegółowy projekt każdego modułu funkcjonalnego, włączając w to strukturę, funkcję, interfejs itp. modułu. Upewnij się, że każdy moduł jest niezależny i wymienny.

Rozwój i testowanie modułów: Przeprowadź rozwój i testowanie modułów zgodnie z wymaganiami projektu modułu. Upewnij się, że każdy moduł działa zgodnie z oczekiwaniami i dobrze koordynuje się z innymi modułami.

Integracja systemu i debugowanie: Zintegruj wszystkie moduły, tworząc kompletny system zarządzania kablami. Przeprowadź kompleksowe debugowanie i optymalizację systemu, aby mieć pewność, że system może działać stabilnie i wydajnie.

Rozważania dotyczące konstrukcji modułowej

Projekt interfejsu pomiędzy modułami powinien być ujednolicony i ujednolicony, aby ułatwić wymianę i aktualizację modułów.

Projekt modułu powinien w pełni uwzględniać przyszłą skalowalność, aby dostosować się do zmieniających się wymagań rynku i rozwoju technologicznego.

Podczas procesu tworzenia modułu należy zwrócić uwagę na jakość i łatwość konserwacji kodu, aby poprawić stabilność i niezawodność systemu.